A nyomtatás alapkoncepciója

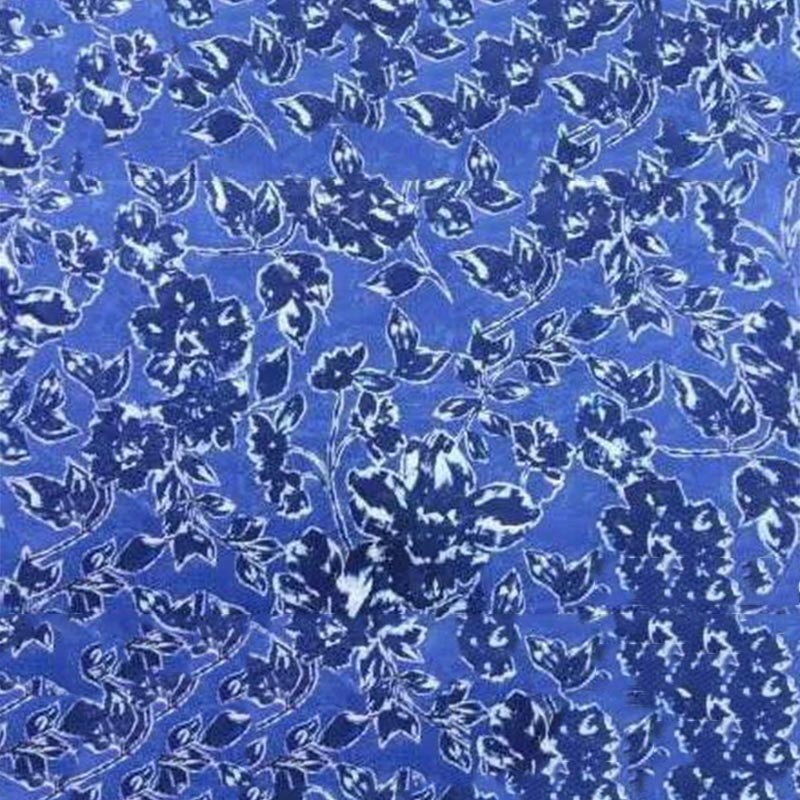

1. Nyomtatás: Virágminták nyomtatásának feldolgozási folyamata bizonyos festési tartóssággal textíliákra festékekkel vagy pigmentekkel.

2. Nyomatok osztályozása

A nyomtatás tárgya főként szövet és fonal. Az előbbi közvetlenül a szövetre rögzíti a mintát, így a minta tisztább lesz. Az utóbbi során a mintát párhuzamosan elrendezett fonalak gyűjteményére nyomtatják, majd az anyagot szövik, hogy homályos mintahatást hozzanak létre.

3. A nyomtatás és a festés közötti különbség

(1) A festés a festék egyenletes felvitele a textíliára egyetlen szín előállításához. A nyomtatás egy vagy több szín nyomása ugyanarra a textilmintára, valójában helyi festés.

(2) A festés során festéket festékoldatba juttatnak, víz segítségével festenek a szövetre. A nyomtatás során festőközegként iszapként használt festéket vagy pigmentnyomtató pasztát nyomtatnak a szövetre, majd a festék vagy szín jellegének megfelelően szárítják, gőzölik, színezik és egyéb utókezelésnek vetik alá, hogy megfestsék vagy rögzítsék a szálon, végül szappannal és vízzel eltávolítják a festékben lebegő festéket és színpasztát, vegyszerekkel kezelik.

4. Nyomtatás előtti előkezelés

A festési folyamathoz hasonlóan a szövetet nyomtatás előtt elő kell kezelni a jó nedvesíthetőség elérése érdekében, hogy a színpaszta egyenletesen behatoljon a szálakba. A műanyag szöveteket, például a poliésztert, néha hőformázni kell, hogy csökkentsék a zsugorodást és a deformációt a nyomtatási folyamat során.

5. Nyomtatási módszer

A nyomtatási eljárás szerint létezik direktnyomás, anti-dyeing nyomtatás és kisüléses nyomtatás. A nyomtatóberendezés szerint főként hengernyomás, szitanyomásnyomtatásés transzfernyomás stb. A nyomtatási módszerek közül megkülönböztetünk kézi nyomtatást és gépi nyomtatást. A gépi nyomtatás főként szitanyomást, hengernyomást, transzfernyomást és szórónyomást foglal magában, az első két alkalmazás a gyakoribb.

6. Nyomtatási módszer és jellemzői

A textilnyomás a nyomdai berendezések szerint a következő típusokra osztható: szitanyomás, hengernyomás, hőátadásos nyomtatás, fa sablonnyomás, üreges lemeznyomás, batikolás, fröccsnyomás, kézzel festett nyomtatás és így tovább. Két nyomtatási módszer létezik, amelyek kereskedelmi szempontból jelentősek: a szitanyomás és a hengernyomás. A harmadik módszer a hőátadásos nyomtatás, amely viszonylag kevésbé jelentős. A textilgyártásban ritkán használt egyéb nyomtatási módszerek a hagyományos fa sablonnyomás, a viaszos valeriana (azaz viaszálló) nyomtatás, a fonalból készült batikolás és az ellenálló nyomtatás. Sok textilnyomda szitanyomást és hengernyomást használ a textíliák nyomtatásához. A nyomdák által végzett hőátadásos nyomtatások többségét is ilyen módon nyomtatják.

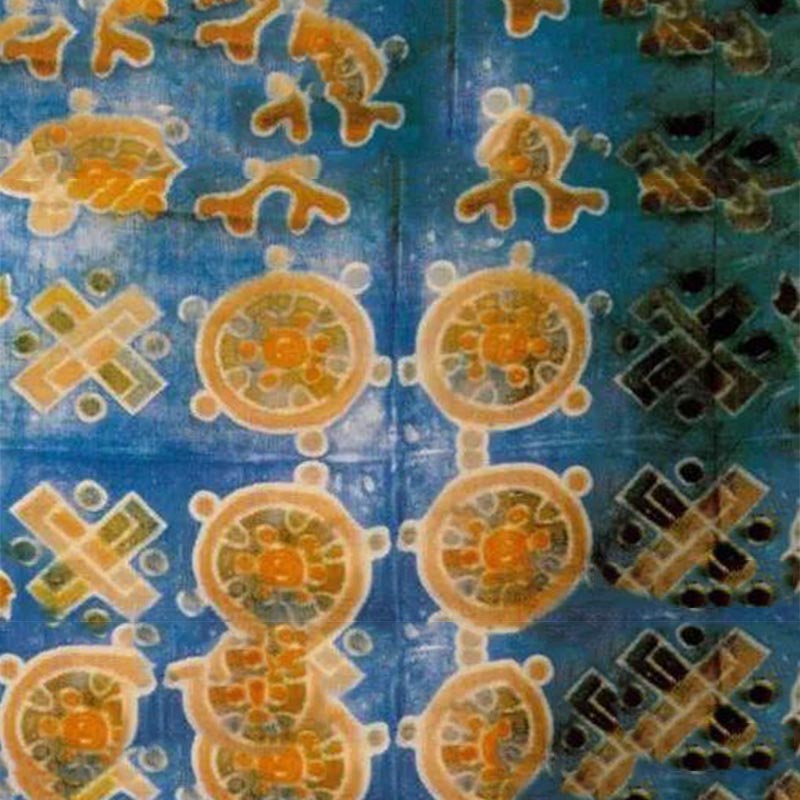

7. Hagyományos nyomtatási technikák

(1) Fa sablonnyomtatás: A módszernyomtatáskiemelt fa szöveten.

(2) üreges nyomtatás: Főként három kategóriába sorolható: üreges fehér paszta festékgátló indigó nyomtatás, üreges fehér paszta festékgátló nyomtatás és üreges színes nyomtatás közvetlen nyomtatás.

(3) Batikolás: A festés után zsinórral varrják az üres anyag egy bizonyos redőjébe, majd szorosan megkötik a minták létrehozásához.

(4) Batikolt nyomtatás: Vigye fel a mintázandó részeket pamutra, selyemre és más szövetekre, majd festse vagy ecsettel fesse be a szövet viaszmentes részeit, és távolítsa el a viaszfoltokat forrásban lévő vízben vagy speciális oldószerekben, hogy a szövet mintázatot mutasson.

(5) Fröccsnyomás: a selyemszövetet savas festékkel tetszés szerint befestjük vagy ecsettel befestjük, majd sót szórunk a szitára, amíg az még nem száradt meg, a só és a savas festék semlegesítése révén természetes absztrakt mintákat hozunk létre a selyemben. Gyakran használják selyemben.

(6) Kézzel festett nyomtatás: Olyan nyomtatási módszer, amelynek során a tollat közvetlenül a festékbe mártják, hogy a szövet mintáját ábrázolják.

8. Szitanyomás

A szitanyomás magában foglalja a nyomószita, egy nyomószita előkészítését (A nyomtatási folyamathoz használt szita egykor vékony selyemből készült, a folyamatot szitanyomásnak nevezik, finom szövésű nejlonból, poliészterből vagy drótból készül, amelyet fa vagy fém keretre feszítenek. A szitaszövetet egy átlátszatlan, nem porózus fóliával vonják be. Ahol minta van, ott az átlátszatlan fóliát el kell távolítani, így egy finom szövésű szitalemez marad, és ez a terület az a rész, ahová a minta kerül nyomtatásra. A legtöbb kereskedelmi szitaszövetet először fényérzékeny fóliával vonják be, majd a fóliát fényérzékeny módszerrel eltávolítják, hogy a minta láthatóvá váljon. Helyezzen egy szitát a nyomtatandó anyagra a nyomtatáshoz. Öntse a nyomópasztát a nyomtatási keretbe, és egy kaparó (egy autó szélvédőjén lévő ablaktörlőhöz hasonló eszköz) segítségével nyomja át a szita hálóján. A nyomtatási minta minden színéhez külön szita szükséges, a cél a különböző színek nyomtatása.

9. Kézi szitanyomás

A kézi szitanyomást hosszú asztalokon (akár 56 méteresek) alkalmazzák kereskedelmi forgalomban. A nyomtatott anyagtekercset simán elterítik az asztalon, és az asztal felületét előzetesen kis mennyiségű ragasztóanyaggal vonják be. A nyomtató ezután folyamatosan mozgatja a keretet az egész asztalon, egyszerre egy képkockát nyomtatva, amíg az anyag teljesen ki nem nyomtatódik. Minden képkocka egy nyomtatott mintának felel meg. Ennek a módszernek a gyártási sebessége 50-90 yard óránként. A kereskedelmi forgalomban kapható kézi szitanyomást nagy mennyiségben is alkalmazzák vágott darabok nyomtatására. AszövetA nyomtatási folyamat, a ruhakészítési folyamat és a nyomtatási folyamat egymással összefonódik.

Egyedi vagy egyedi mintákat nyomtatnak a darabokra, mielőtt összevarrnák őket. Mivel a kézi szitanyomással nagyméretű mintákhoz nagy hálószemű kereteket lehet előállítani, olyan anyagok, mint a strandtörölközők, innovatív nyomtatott kötények, függönyök és zuhanyfüggönyök is nyomtathatók ezzel a nyomtatási módszerrel. A kézi szitanyomást korlátozott mennyiségű, rendkívül divatos női ruházat, valamint kis tételben piactesztelésre szánt termékek nyomtatására is használják.

(1) Automatikus szitanyomás

Az automatikus szitanyomás (vagy síkszitanyomás) megegyezik a kézi szitanyomással, azzal a különbséggel, hogy a folyamat automatizált, így gyorsabb. A nyomtatott anyagot egy széles gumiszalagon keresztül továbbítják a szitához, ahelyett, hogy egy hosszú asztalra helyeznék (mint a kézi szitanyomásnál). A kézi szitanyomáshoz hasonlóan az automatikus szitanyomás is szakaszos, nem pedig folyamatos folyamat.

Ebben a folyamatban a szövet a szita alatt mozog, majd megáll, és a szitát egy kaparó megkarcolja (automatikus kaparás), majd a szövet tovább mozog a következő keret alatt, körülbelül 500 yard/órás termelési sebességgel. Az automatikus szitanyomás csak a teljes szövettekercshez alkalmazható, a vágott darabokat általában nem nyomtatják ilyen módon. Kereskedelmi termelési eljárásként a nagyobb termelési hatékonyságú körszitanyomás előnyben részesítése miatt az automatikus szitanyomás (ugyanaz a síkszitanyomás) kibocsátása csökken.

(2) Rotációs szitanyomás

A rotációs szitanyomás számos fontos szempontból különbözik a többi szitanyomási módszertől. A rotációs szitanyomás, akárcsak a következő szakaszban ismertetett hengernyomás, egy folyamatos eljárás, amelyben a nyomtatott anyagot egy széles gumiszalagon keresztül egy mozgó henger alatt szállítják. Szitanyomásnál a kör alakú szitanyomás gyártási sebessége a leggyorsabb, meghaladja a 3500 yardot óránként. Használjon varratmentes perforált fémhálót vagy műanyag hálót. A legnagyobb kör kerülete nagyobb, mint 40 hüvelyk, így a legnagyobb virágfej mérete is nagyobb, mint 40 hüvelyk. Több mint 20 színkészlettel rendelkező rotációs szitanyomó gépeket is gyártottak, és ez a nyomtatási módszer lassan felváltja a hengernyomást.

(3) Hengernyomtatás

Az újságnyomtatáshoz hasonlóan a hengernyomás egy nagysebességű eljárás, amely óránként több mint 6000 yard nyomtatott anyagot képes előállítani. Ezt a módszert mechanikus nyomtatásnak is nevezik. A hengernyomás során a mintát egy gravírozott rézdobbal (vagy hengerrel) nyomtatják az anyagra. A rézdobra sűrűn elrendezett, nagyon finom vonalak véshetők, így nagyon részletes, lágy mintákat lehet nyomtatni. Például a finom, sűrű Pelizli görgőnyomás egy hengernyomással nyomtatott mintatípus.

A hengergravírozásnak teljes mértékben összhangban kell lennie a mintatervező tervével, és minden színhez gravírozóhengerre van szükség (a textiliparban speciális nyomtatási eljárást, öthengeres nyomtatást, hathengeres nyomtatást stb. használnak, amelyeket általában öt színkészlet vagy hat színkészlet görgős nyomtatásának ábrázolására használnak). A görgős nyomtatás a legkevésbé használt tömegnyomtatási gyártási módszer, és a termelés évről évre csökken. Ez a módszer nem lenne gazdaságos, ha az egyes mintákhoz gyártott mennyiségek nem lennének túl nagyok.

(4) Hőáteresztő nyomtatás

A hőátadásos nyomtatás elve némileg hasonlít a transzfernyomásos módszerhez. A hőátadásos nyomtatás során a mintát először diszperziós festékeket és nyomdafestékeket tartalmazó papírra nyomtatják, majd a nyomtatott papírt (más néven transzferpapírt) textilnyomdákban történő felhasználásra tárolják. A szövet nyomtatása során a hőátadásos nyomógép összeragasztja a transzferpapírt és a nyomtatatlan felületet, majd körülbelül 210 °C-on (400T) áthalad a gépen. Ilyen magas hőmérsékleten a transzferpapíron lévő festék szublimál és átkerül a szövetre, további feldolgozás nélkül befejezve a nyomtatási folyamatot. Az eljárás viszonylag egyszerű, és nem igényli a hengernyomáshoz vagy a rotációs szitanyomáshoz szükséges szakértelmet. A diszperziós festékek az egyetlen olyan festékek, amelyek szublimálhatnak, és bizonyos értelemben az egyetlenek, amelyek hőátadással is képesek a virágokat előállítani, így az eljárás csak olyan szöveteken alkalmazható, amelyek olyan szálakból állnak, amelyek affinitást mutatnak az ilyen festékekhez, beleértve az acetátszálakat, akrilnitril szálakat, poliamid szálakat (nejlon) és poliészter szálakat.

(5) Tintasugaras nyomtatás

A jet printing lényege, hogy apró festékcseppeket permeteznek, és azok pontosan a szöveten maradnak. A festék permetezéséhez használt fúvókát és mintaképzést számítógép vezérli, és összetett mintákat és precíz mintaciklusokat eredményez. A jet printing kiküszöböli a gravírozóhengerekkel és a szitakészítéssel járó késedelmet és költségeket, ami versenyelőnyt jelent a gyorsan változó textilpiacon.

A jet nyomtatási rendszer rugalmas és gyors, és gyorsan válthat egyik mintáról a másikra. A nyomtatott szöveteket nem feszítik (azaz a minta nem torzul a nyújtás miatt), és a szövet felületét nem tekerik fel, így kiküszöbölhetők az olyan lehetséges problémák, mint a szövet szöszösödése vagy gyapjúszag. Ez az eljárás azonban nem képes finom mintákat nyomtatni, a minta körvonala elmosódott. Jelenleg a jet nyomtatási módszert szinte kizárólag szőnyegnyomtatásra használják, és nem fontos eljárás a ruházati textilnyomtatásban. A mechanikus és elektronikus vezérlőtechnológia kutatásával és fejlesztésével azonban ez a helyzet megváltozhat.

Közzététel ideje: 2025. január 22.